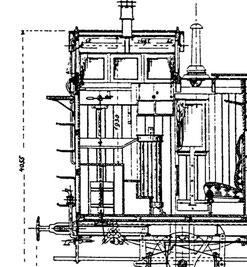

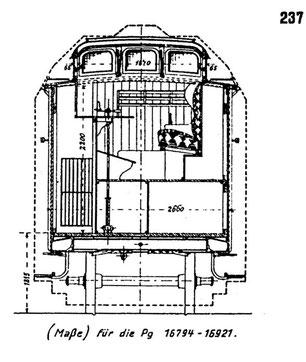

Während die Außenform der Wagen sehr gut beschrieben und durch Maßzeichnungen nachgewiesen ist, sieht das bei der Inneneinrichtung schon anders aus. Allerdings wurde ich nach etwas suchen im Wagenverzeichnis der KBStsB von 1913 fündig:

Die Zeichnung zeigt deutlich den Aufbau der in Fahrtrichtung linken Wand der Zugführerkanzel und die erhöhte Plattform. Auch die Lage der Handbremse ist deutlich zu erkennen.

Quelle: Wagenverzeichnis der KBStsB von 1913

Die Ansicht von der hinteren Stirnwand zeigt die Höhe und Anordnung der erhöhten Plattform

Quelle: Wagenverzeichnis der KBStsB von 1913

Damit sind die wichtigsten Maße für die Inneneinrichtung aus den beiden Zeichnungen ableitbar. Jetzt geht's ans Zeichnen!

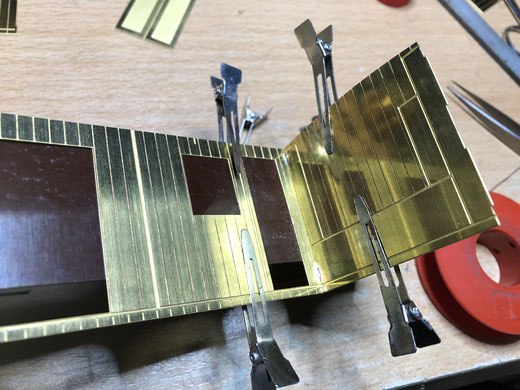

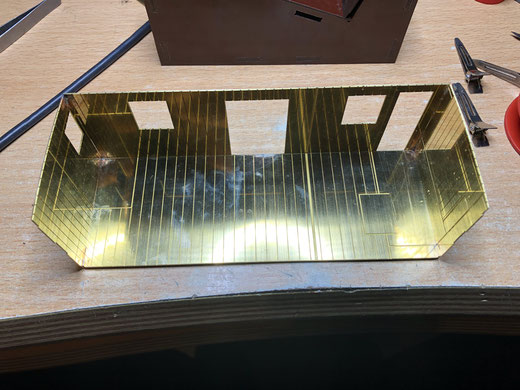

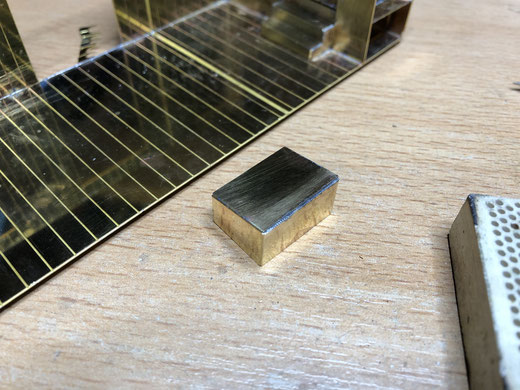

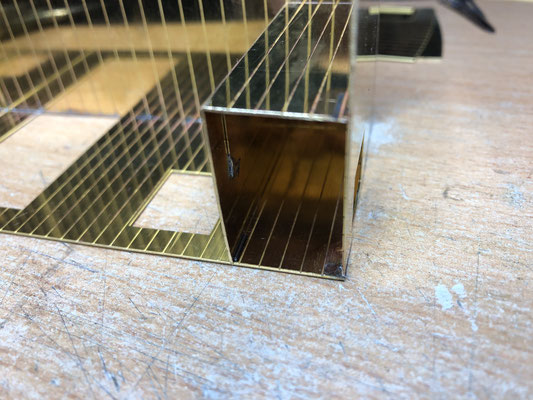

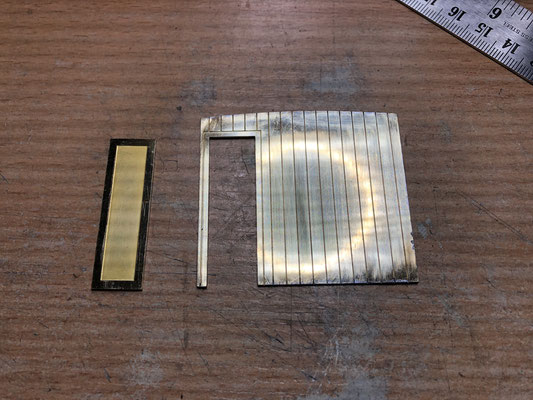

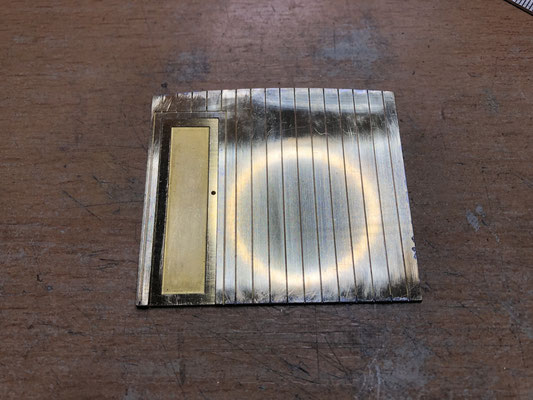

Das Ergebnis der Zeichnung war dieser Ätzrahmen. Wie sich später beim Bau der Inneneinrichtung herausgestellt hat, sind einige wenige Teile nicht ganz passend und müssen zugeschnitten bzw. neu gebogen werden.

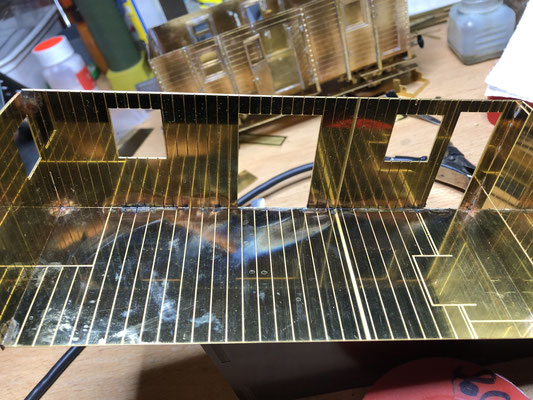

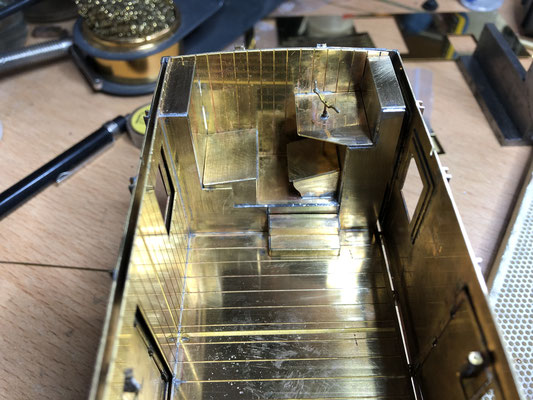

Die Bretterstruktur des Innenraums ist nachgebildet, die weiteren Nuten zeigen die Einbauposition der Inneneinrichtung. Es ist deshalb wichtig, dass man die zweite Seitenwand erst ganz zum Ende der Montage einbaut.

Als "Fehler" habe ich festgestellt:

- Die Treppenstufen sind zu kurz (ich musste neue Bleche aus Ätzrahmen-Abfallstücken anfertigen)

- Die Innenwände der Zwischenwand und des Aborts sind zu hoch, ich hatte vergessen, den Zwischenboden zu berücksichtigen (überstehende 2,5 mm oben abschneiden, sonst passen die Türen nicht mehr)

- Die Zwischenwand besteht aus zwei Wänden mit Bretterstruktur. Leider habe ich die zweite Wand nicht gespiegelt, daher musste ich die Struktur mit Stahllineal und Dreikantschaber nachträglich einbringen).

- Die Wand der Einbauten auf der Seite der Bremskurbel war zu lang, hier musste ich das Teil kürzen und neu biegen.

- Die Abschlusswand auf der rechten Seite ist zu breit geraten, ich musste ein Stück abschneiden.

Das ist natürlich nicht so schön, aber immerhin konnte ich die Teile bis auf die Treppenstufen aus den vorhandenen darstellen. Die vielen Verschachtelungen der Inneneinrichtung haben mich da stellenweise bei der Konstruktion auf den falschen Pfad gebracht. Das ist eine Folge der 2D Planung. Shit happens!

Aber jetzt geht es endlich los mit der Montage der Inneneinrichtung!

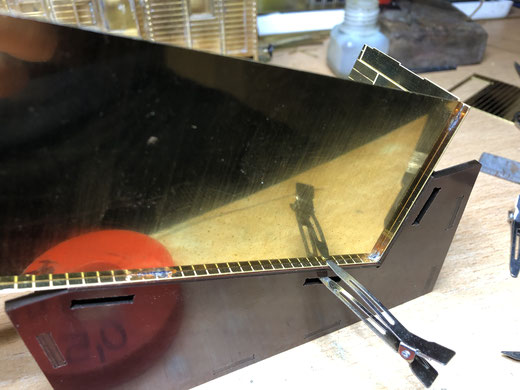

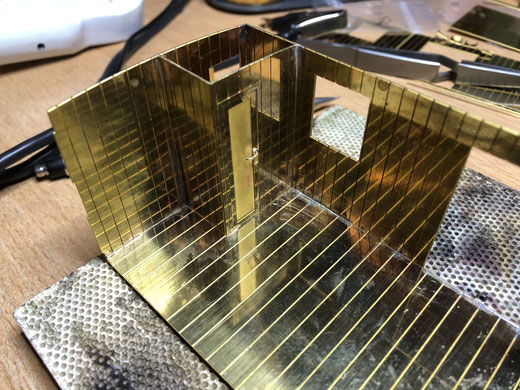

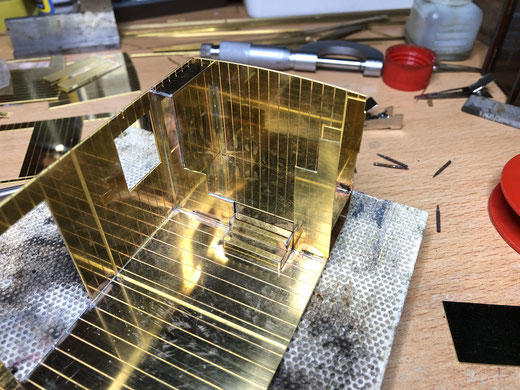

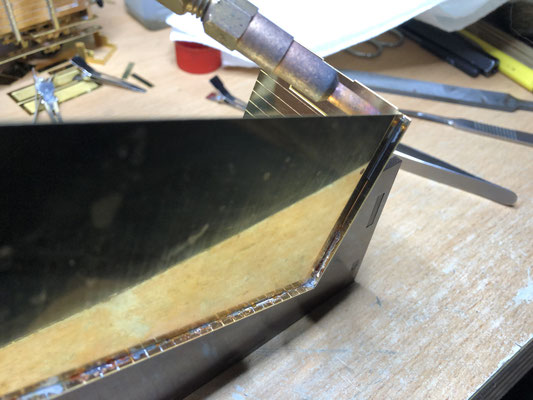

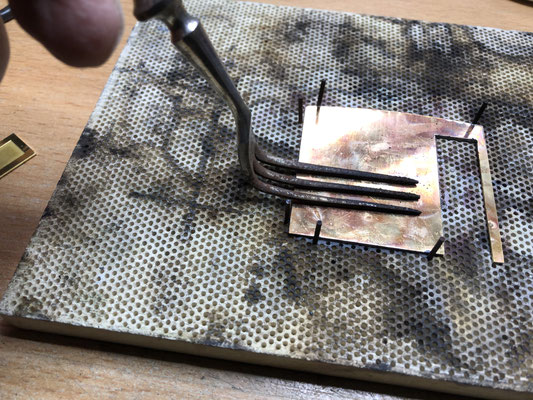

Los geht's wieder mit der Müllner'schen Lötvorrichtung. Als erstes werden die beiden Seiten und Stirnwände miteinander verlötet. Dass man natürlich erst mal die kleinen Ätzgrate entfernen muss, brauche ich bei euch Profis wohl nicht extra zu erwähnen. Auf die Passung der gezapften Passung in den Ecken muss ebenfalls geachtet werden. Die Inneneinrichtung ist mit 2 mm Untermaß gegenüber dem Wagenkasten konzipiert, jede Ungenauigkeit birgt das Risiko, dass die Inneneinrichtung nicht richtig in den Wagenkasten passt! Der Grund hierfür ist die Bretterstruktur innen und außen. Die innere Bretterstruktur auf den Außenwänden darzustellen, hätte die Wände zu stark geschwächt, weil die Einätzung ja beidseitig geschieht und damit auch das Risiko von Durchätzungen zu groß gewesen ist.

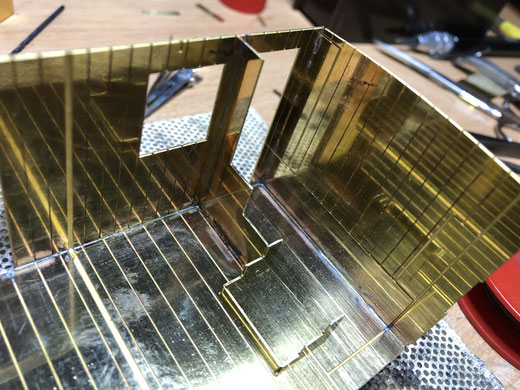

WICHTIG! Da das Bodenblech der Inneneinrichtung höher liegt als die Unterkante der Seitenwände muss die Nut dafür auch rundum sauber passen (siehe untere Ecke im Bild). Lieber die Zapfung der Wände an den Ecken noch mal etwas anpassen, falls nötig.

Nach den beiden Wänden habe ich zuerst das Bodenblech mit den beiden Seitenteilen verbunden.

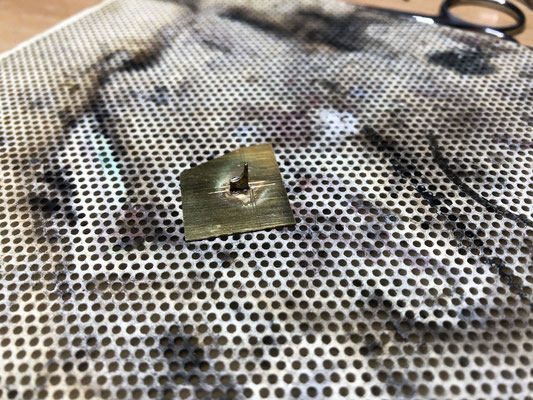

Noch ein Tipp: Das Bodenblech an den Ecken anfasen, damit der 90 Grad Winkel gewahrt bleibt und die Seitenwände nicht auseinandergedrückt werden. Die kleine Öffnung läuft später mit Lot zu.

Wie man sieht, gibt das einen Fehlboden, hier werden später die Leitungen für Stromabnahme von den Rädern und für die Beleuchtung unsichtbar verlegt. Für diesen Zweck habe ich mir eine neue Konstruktion aus Leiterbahn und Evergreen Profilen einfallen lassen. Davon mehr im zukünftigen Bericht über Beleuchtung, Stromabnahme und Decoder.

Nach dem Einlöten der linken Stirnwand sieht das Ganze doch schon recht gut aus und man kann auch schon die Einbaupositionen der Zugführerkanzel und des Aborts an den eingeätzten Nuten erkennen.

Nach dem Heften der Wände und des Bodens muss alles noch komplett verlötet werden. Man muss darauf achten, dass die Teile nicht zu heiß werden, also nicht in einem durch verlöten, sondern in einzelnen Schritten und immer wieder abkühlen lassen. Eine gefährliche Stelle ist dabei der Steg an den Eingangstüren. Hier besteht die Gefahr, dass sich das Material zu stark durch die Hitze ausdehnt, daher diesen Bereich als letztes verlöten und sofort weg mit Lötkolben oder Flamme, wenn das Lot geschmolzen ist!

Die folgenden Bilder zeigen hier noch mal diese Vorgänge.

Dann beginnt auch schon das Einlöten der Abortwände. Vor dem Biegen der Wände an der Biegekante (innen) muss wie oben schon beschrieben die Höhe der Wände angepasst werden. Anreißen kann man den Überstand mit einer der Zwischenwände, die lange Seite des Aborts hat ja Dachneigung. Ich habe den Streifen an der Oberseite mit einer scharfen Schere abgeschnitten und mit der Feile geglättet. So lässt sich das ohne großen Aufwand richtigstellen.

Ebenfalls vor dem Einlöten in den Kasten muss die Aborttür eingelötet werden. Nachher kommt man nicht mehr so gut ran.

Die Abortwände habe ich nur partiell an den Seitenwänden von oben her angelötet.

Eines habe ich noch vergessen:

Das Anbringen der Drückergarnitur an der Aborttüre. Das macht man am Besten noch vor dem Einlöten Abortwände.

Im Abort wird später wie immer der Decoder und die LED Platine versteckt.

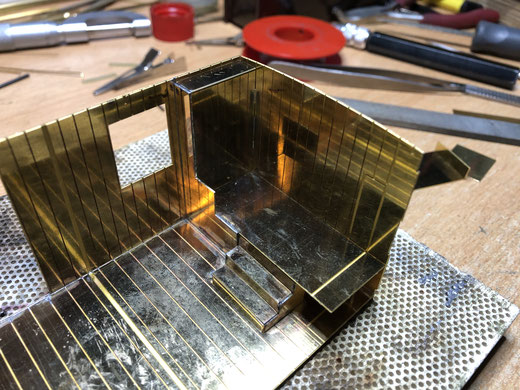

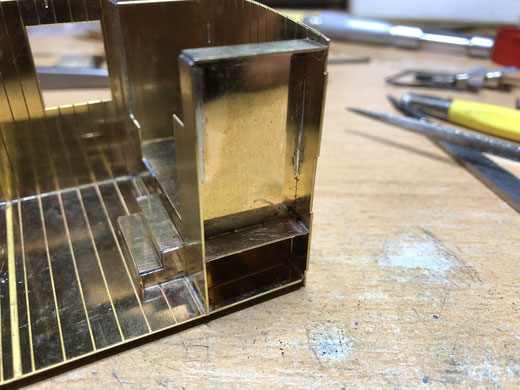

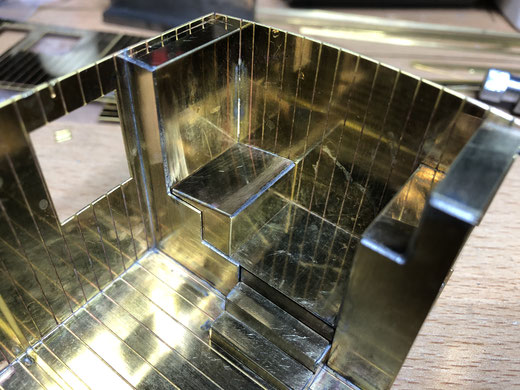

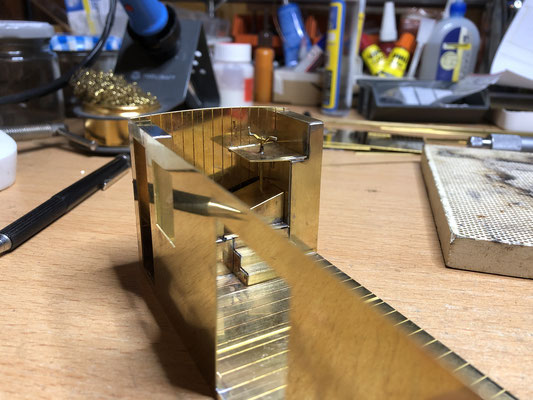

Beim Ausbau der Zugführerkanzel habe ich zuerst mit der linken Wand und der Treppe begonnen. Die Teile werden in die Nuten eingelegt und festgelötet.

Beim Biegen der Treppe (Biegekante innen) vorher die Breite ausmessen, sonst muss man noch mal nachbessern.

Die Treppenstufen hatte ich zu kurz gezeichnet, darum habe ich die vier Bleche neu aus Ätzrahmen-Resten neu erstellt. Da die Maße fast gepasst haben, war das gleich passiert.

Als nächstes kann man dann das Plattformblech einschieben und festlöten.

Das Plattformblech sollte bündig mit der zurückstehenden Kante der Verzapfung auf der Vorderseite sein.

Der darauffolgende Schritt ist das Einlöten der Rückwand des Werkzeugschranks. An der Biegekante (innen) biegen, einpassen und einlöten.

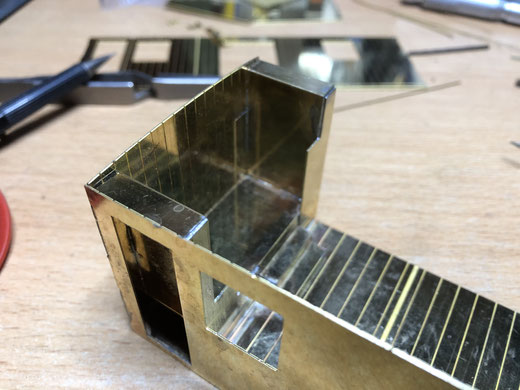

Jetzt folgt die rechte Wand der Zugführerkanzel. Das Teil ist zu breit und muss passend und 0,3 mm kürzer als der Abstand zur Außenkante des Bodenblechs abgeschnitten werden. Das Anheften mit ein bisschen Lot an Boden, Treppe und Zwischenboden ist dann kein Problem mehr.

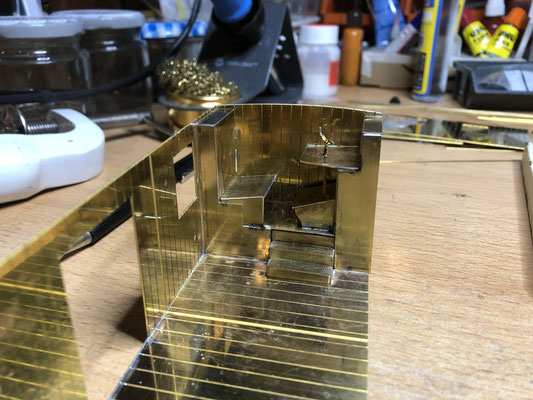

Dieses Bild zeigt dann das Verlöten der Werkzeugschrank-Rückwand auf der rechten Seite. Die Rückwand ist zu lang und muss auf der Seite ohne Biegekante auf Maß abgeschnitten werden. Dann kann die Rückwand verlötet werden.

So sieht es dann von der anderen Seite aus. Man erkennt auch die Nut für die Konsole des Arbeitstisches und der Handbremskurbel. Die wird dann als nächster Schritt eingelötet.

Die Konsole ist drin! Verlötet habe ich sie auf beiden Seiten mit der Stirnwand und der Wand zur Zugführerkanzel. Unten kommt man nicht mehr ran, das sollte aber auch kein Problem sein.

Es folgt die Fußauflage für den Zugführer. Diese ist als Abwicklung konstruiert und muss nur noch zusammengefaltet werden. Biegekante wie immer innen und auf rechtwinkligkeit achten!

Auch die Konsole für den Zugführersitz wird auf die gleiche Weise gefaltet und zusammengelötet. Ich habe beide Konsolen punktuell angelötet. Auf die Zugführersitz-Konsole kommt dann später ein Polstersitz, vermutlich aus hauseigenem 3D Druck.

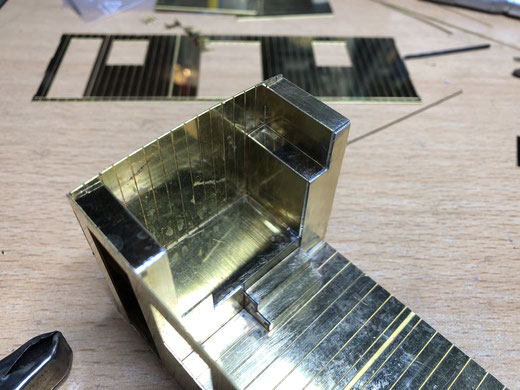

Die nächste Ausbaustufe ist die Anfertigung des Arbeitstisches mit der Handbremskurbel. Die Bilderserie unten zeigt die Entstehung. Im Ätzrahmen ist die Arbeitsfläche und die Konsole für die Bremswelle enthalten. Die Konsole wird gefaltet und zusammengelötet und dann die Bohrung für die Handbremse an der Arbeitsfläche des Tisches angerissen. Die Bremswelle ist im oberen Teil der benötigt wird, etwas 1 mm dick, also bohren wir demensprechend ein Loch in den Arbeitstisch. Jetzt wird die Konsole nach dem Bild links oben an den Arbeitstisch gelötet und zwar so, dass die Bremswelle später an der Konsole anliegt.

Ich habe ein Gußteil der Handbremskurbel verwendet und soweit gekürzt, dass das Ende unten in den Zwischenboden der Zugführerkanzel eintaucht.

Jetzt lötet man den Arbeitstisch fest.

Damit die Bremswelle im Boden verschwinden kann, muss nun die 1 mm Bohrung im Tisch auf den Boden übertragen werden. Wenn man den Bohrer etwas länger einspannt, geht das in der Ständerbohrmaschine problemlos.

ACHTUNG! Auf Freigang des Bohrfutters achten und vorsichtig bohren!

Dann die Bremswelle mit der Kurbel einstecken und festlöten. Das sieht doch schon recht gut aus, oder?

Damit ist die Zugführerkanzel fertig zusammengelötet, Ausstattungsteile wie Ordner, Zugführersitz etc. kommen erst nach dem Lackieren rein.

Nachdem alle Arbeiten an der Inneneinrichtung soweit beendet sind, kann die zweite Seitenwand eingelötet werden. Das geht genauso wie bei den anderen Wänden.

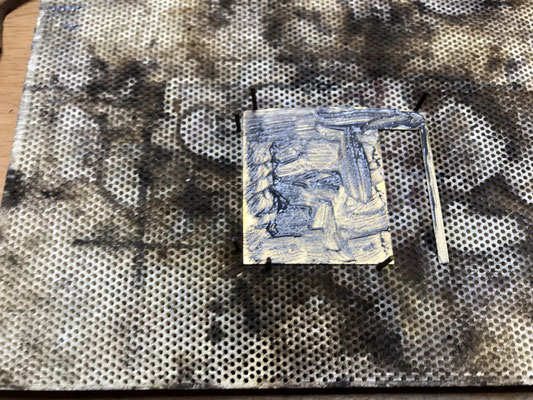

Die nächste Bilderserie zeigt den Aufbau der Trennwand von Gepäckraum und Zugführerabteil. Diese habe ich wegen der Bretterstruktur auf beiden Seiten wieder zweiteilig ausgeführt, genau wie die notwendige Türe zwischen den Räumen.

Wie oben beschrieben ist mir allerdings dabei ein Malheur passiert: Ich habe das zweite Teil nicht gespiegelt. Einfach so zusammenlöten und auf einer Seite keine Bretterstruktur zu haben, ist keine Lösung. Ich habe daher mit dem zweiten Teil die Teilung der Fugen angerissen und dann mit dem Dreikantschaber und einem stabilen Stahllineal eingeritzt. Nicht zu viel auf einmal drücken, lieber mehrmals durchfahren, es besteht sonst die Gefahr, dass man abrutscht und das ist nicht mehr zu reparieren!

Nachdem dieser Arbeitsschritt erledigt war, habe ich die beiden Teile zusammengelötet und hierfür Lötpaste verwendet. Die Bilder unten zeigen Schritt für Schritt die Vorgehensweise. Als wichtigstes Werkzeug dient hier eine alte Gabel. Sie stammt noch vom Zusammenlöten einer Gerard BR70 und wird immer wieder mal benötigt, Herr Riedl hatte die Vorgehensweise damals empfohlen. Ich persönlich mag das flächige Zusammenlöten zweier Bleche eigentlich nicht so, weil man den Schmelzvorgang nicht direkt beobachten kann, aber hier bleibt nichts anderes übrig.

Die Zwischenwand bitte nicht einlöten, es ist meiner Meinung nach besser, die am Ende erst festzukleben (ausnahmsweise nicht löten), bis lackiert ist. Ansonsten wird man mit der Airbrush nicht mehr so richtig in die Ecken der Einrichtung kommen.

Jetzt ist noch die Tür dran. Die muss an der Biegekante umgelegt, zusammengelötet und dann in den Türschlitz eingepasst und punktuell festgelötet werden. Das Anbringen der Türdrücker ist dann die letzte Aktion an der Zwischenwand. Viel Spaß beim Betrachten der Bilderserie:

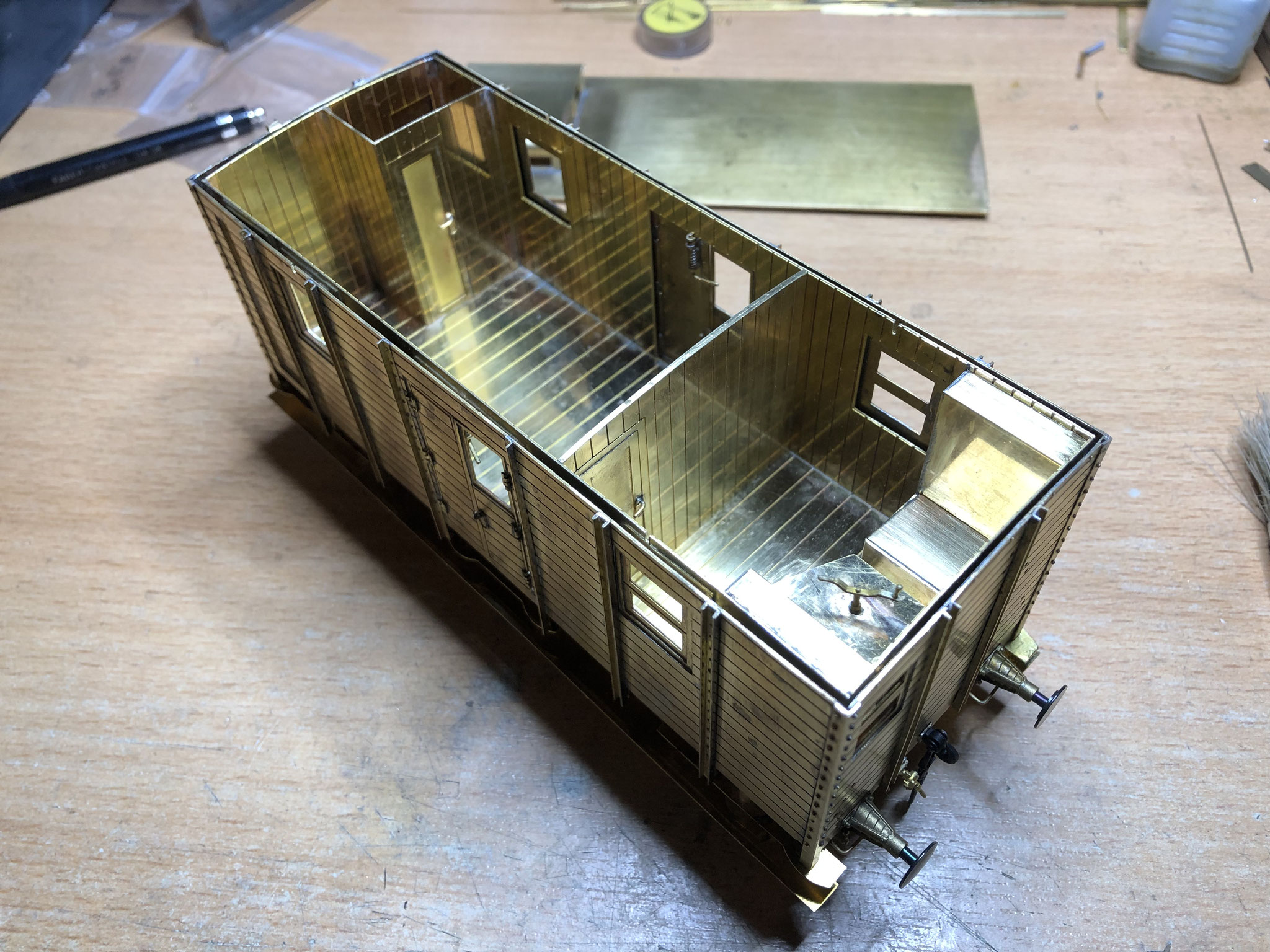

Damit ist die Inneneinrichtung erst mal fertig zusammengebaut. Alle anderen Teile wie der Ofen, Sitzbänke, etc. werden später aus Kunststoff und teilweise im 3D Druck hergestellt und eingeklebt. Die beiden Bilder unten zeigen die fertige Inneneinrichtung.

Kommentar schreiben