Beim Bau meines PwgBay06 war ich nun soweit dass ich die U- und Winkelprofile an den Wagenkasten löten konnte. Aber - da war doch noch was? Jedes dieser Profile weist bis zu 17 Niet- bzw. Schlossschraubenköpfe auf, die nachgebildet werden müssen!!! Da soll noch einer sagen, dass Güterwagen nicht so detailliert wie Personenwagen sind. Bei alten Wagen vor der Schweiß-Ära ist das nicht so!

In jedes der Profile (22 insgesamt) 0,8 mm Bohrungen einbringen und Nieten einsetzen oder 0,8 mm Draht einsetzen und den Kopf mit dem Finierfräser runden? Das war mir zuviel Arbeit, deshalb habe ich mir ein Prägewerkzeug gebaut, mit dem ich sowohl die Winkelprofile an den Ecken beidseitig, als auch die Winkelprofile an den Türeinfassungen und die U-Profile prägen kann. Das war meine erste Skizze zu dem Werkzeug:

Das Prägewerkzeug sollte folgende Eigenschaften haben:

- Die geprägten Köpfe sollten 0,8 mm Durchmesser haben

- Die Stempel werden aus 1,5 mm Stahldraht gefertigt und haben eine 15 Grad Spitze

- Die Teilung (Abstand zwischen den Nietköpfen) beträgt 3,4 mm

- Die Gesenke werden mit einem rund angeschliffenen 0,8 mm Bohrer hergestellt

- Das Werkzeug muss über verstellbare Anschläge zum passgenauen Einsetzen der verschiedenen Profile verfügen.

- Es muss ein Längen-Anschlag vorhanden sein.

- Die beiden Werkzeugeinsätze können gegen Matritzen mit anderen Teilungen ausgetauscht werden.

- Profile kleiner als 1,5 mm können bauartbedingt nicht mehr geprägt werden.

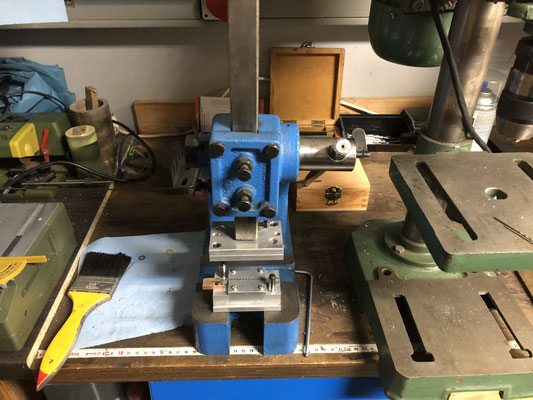

- Als "Prägemaschine" wird meine Zahnstangenpresse verwendet

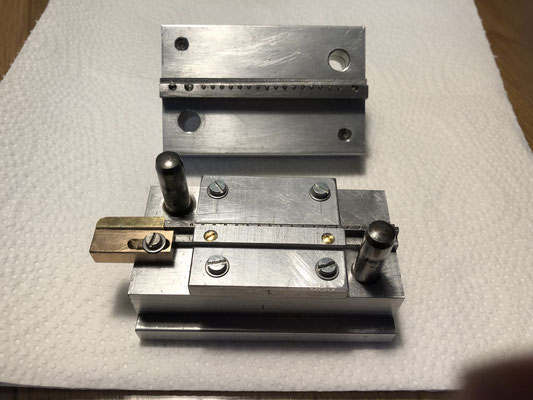

Das Führungsgestell war schnell aus Aluresten, Sackloch-Passstiften als Führung und zwei 8x8 mm Profilen aus Stahl hergestellt.

Hier ist das fertig bearbeitete Werkzeug zu sehen. Die Erhöhung der Einlage vorne und die Freifräsung am Stempel waren erforderlich, um die vier Eckprofile des Wagenkastens beidseitig prägen zu können. Links ist der Längenanschlag zu sehen.

In der nachfolgenden Bildergalerie ist das Prägewerkzeug im Einsatz zu sehen.

Durch die Austauschbarkeit der Matritzen kann dieses Prägewerkzeug sehr flexibel eingesezt werden, so dass man auch andere Profile mit mehr "Nieten" erzeugen oder andere Teilungen umsetzen kann.

Kommentar schreiben

Wolf (Freitag, 17 März 2023 13:16)

Hallo Robert,

mal wieder ein genialer Tipp, mit genauer Anleitung zum Nachbauen.

Welche Art von Stahldraht hast du verwendet und wie wurden die Prägestifte auf gleicher Höhe im Stempel fixiert? Einbringen in eine Bohrung geht mMn leichter von der spitzen Seite aus, um dann die finale Position, durch Eindrücken in den Stempel, mit der stumpfen Seite herzustellen. Oder sind die Spitzen so stabil, dass man die Stifte mit Druck in eine Sacklochbohrung drücken kann? Ich nehme an, bei regelmäßigem Einsatz der Prägevorrichtung wäre es womöglich sinnvoll, die Stifte schnell austauschbar zu arretieren, da man wohl davon ausgehen muss, dass die relativ steile Spitze der Stifte, je nach Zahl und Dicke der zu prägenden Profile, früher oder später ersetzt werden müsste. Ein 2-teiliger Stempel mit Passbuchsen könnte eine Lösung sein oder habe ich jetzt einen Denkfehler?

Was ich übrigens auch Klasse finde, sind die Tipps aus Deiner Lehrzeit, wie z.B. das Drehen des Werkstücks um 30 Grad, um beim Bohren zu gewährleisten, dass der Bohrer möglichst senkrecht ins Material eindringt, also nicht verläuft. Dieses Wissen aus der Praxis ist Gold wert. Gerne mehr davon.

Viele Grüße

Wolf

Robert (Freitag, 17 März 2023 18:59)

Hallo Wolf,

vielen Dank für Deinen Kommentar. Ich schreibe Dir in den nächsten Tagen eine ausführliche Antwort, bin gerade ein bisschen im Stress….

Viele Grüße und schönes Wochenende,

Robert

Robert (Donnerstag, 30 März 2023 16:56)

Hallo Wolf,

sorry dass es doch so lang gedauert hat, mir ist Gießen dazwischengekommen und ich musste noch einiges dafür vorbereiten.

1. Der Stahldraht: Es ist ganz normaler ungehärteter Stahldraht. Der wurde mit der Trennscheibe abgelängt und dann nach dem Parallelschleifen (siehe Punkt 2) per Hand eine Spitze angeschliffen, so um die 15 Grad. Das Ergebnis ist nicht von der absoluten Gleichheit der Spitzen abhängig.

2. Die gleiche Höhe: Die Bohrungen für die Stifte im Stempel sind Durchgangsbohrungen. ich habe die abgelängten Stifte in die Bohrungen gesteckt und mit einem kleinen Hammer eingeklopft. Von der Passung her hat das gepasst. Da die Stifte ja nur auf Druck belastet werden, genügt das vollkommen. Es ist unwahrscheinlich, dass die Stifte wieder rauskommen, ansonsten hätte ich sie mit etwas Loctite wieder eingedrückt. Wenn ich Stempel austauschen muss, dann kann ich den Stempelhalter vom Werkzeugoberteil abnehmen, den betroffenen Stempel mit einem kleinen Durchschlag herausnehmen und einen neuen einsetzen.

Dann habe ich in meine Fräsmaschine eine Dremel-Schleifscheibe eingespannt, das Oberteil des Werkzeugs in den Maschinenschraubstock gespannt und habe die Stifte auf gleiche Höhe abgeschliffen. Danach von Hand die Spitzen angeschliffen und wieder eingesteckt.

3. Verschleiß der Stifte: Wir prägen hier Messing mit einer Wandstärke von 0,3-0,5 mm. Der Verschleiß hält sich da in Grenzen und die Kräfte sind nicht so hoch, dass da große Belastungen aufkommen. Im Prinzip hast Du mit den Paßbuchsen schon recht, aber im Rahmen der Verhältnismäßigkeit der Mittel wären Paßbuchsen meiner Meinung nach "überqualifiziert". Man muss sogar beim Prägen aufpassen, dass man nicht zu viel drückt, sonst reißen die "Nietköpfe" aus. Ich gehe also von einer hohen Standzeit der jetzigen Konstruktion aus. Der Stempelhalter besteht darüber hinaus aus einem 8x8 mm Vierkant-Profil, den kann man jederzeit mit einer anderen Teilung als meinen 3,4 mm herstellen, um andere Bretterteilungen auch prägen zu können. Ich hoffe, meine Antworten waren für Dich verständlich, vielen Dank für Dein Interesse!