Der Teil des Exterieurs der am Meisten ins Auge fällt sind die Fenster und Fensterrahmen. Die im Materialsatz enthaltenen Fenster sind aus Plexiglas und haben einen gefrästen Rand, der genau in den Wagenkasten passt. Wenn man die Vorbild-Aufnahmen betrachtet sieht man, dass alle Fenster zweiteilig sind. Den Plexiglas-Fenstern fehlt dieser Mittelsteg. Es muss also eine Lösung gefunden werden. Auf der Suche nach der Lösung habe ich probeweise ein Fenster eingelegt und festgestellt, dass das Fenster nach dem Einbau ca. 0,4 mm von der Außenkante zurücksteht. Da könnte man ja ohne Weiteres einen 0,2 mm Fensterrahmen einkleben ohne dass dieser übersteht. So kam es zur Verwendung von geätzten Fensterrahmen.

Nachfräsen der Fenster

Beim Einkleben der Fenster mit dem bewährten Juwelierkleber Hypo Cement (trocknet glasklar auf) habe ich dann leider festgestellt, dass die Fenster nicht gleichmäßig gefräst waren. Ein Drittel der Fenster hatte die richtige Dicke des Falzes von 0,5 mm, jedoch hatte ein weiteres Drittel einen Falz von 0,8 mm und das letzte Drittel der Fenster einen von 1-1,2 mm.

Die Folge davon war dass die Fenster nicht die notwendigen 0,4 mm Spalt gelassen haben um die Fensterrahmen einkleben zu können.

Es musste also die PROXXON Fräse ran, um die Ausklinkung auf das richtige Maß zu bringen. Mit geringer Umdrehungszahl und einem neuen, scharfen Fräser war das schneller als gedacht erledigt.

Nun konnten alle Fenster problemlos eingesetzt werden.

Die fensterrahmen

Ich habe also die Fenster vermessen und in bewährter Art und Weise einen Ätzfilm erstellt. Um Lackierarbeiten zu vermeiden, wurden die Fensterrahmen aus 0,2 mm dickem Neusilberblech geätzt.

Nach dem Auslösen aus dem Ätzrahmen sind die Rahmen direkt verarbeitbar. Die Fensterrahmen wurden dann mit seidenmattem Klarlack eingeklebt.

Kleiner Hinweis: Ich hatte den Lack an einem Tag nicht sorgfältig umgerührt, prompt fielen die so befestigten Fensterrahmen nach einem Tag wieder ab. Man sieht: Schlamperei wird wie in diesem Fall ganz schnell bestraft. Hier Gott sei Dank ohne Folgen!

Die Montage der Fensterrahmen

Die Fensterrahmen wurden mit einer kleinen Präzisionsschere aus dem Ätzrahmen geschnitten und die Grate mit einer Kosmetikfeile entfernt.

Einige der Rahmen mussten noch per Feile in Form gebracht werden, um leichten Klemmsitz im Außenrahmen zu erreichen.

Danach habe ich die Rahmen mit einer langen geraden Pinzette am Mittelsteg gefasst und den Rand rundum mit Klarlack bestrichen. Als Klarlack habe ich den unverdünnten seidenmatten Weinert Klarlack verwendet. Das gewünschte Ergebnis hat sich ohne Zweifel eingestellt!

Die Auspuffklappen

Nach den Fenstern und deren Rahmen sind mir die vier Auspuffrohre ins Auge gestochen. Auf den Vorbildaufnahmen sind verschiedene Ausführungen zu sehen. Ich habe mich dazu entschieden, die Klappen offen darzustellen, da der Triebwagen ja auch in Fahrt zu sehen ist. Selbst im Leerlauf der Motoren dürften die Klappen immer noch leicht geöffnet gewesen sein.

Die Nachbildung wurde aus Polystyrol gefertigt:

- Zunächst habe ich die Auspuffrohre vorsichtig 2 mm tief aufgebohrt um die Wandstärke annähernd realistisch zu gestalten.

- Dann habe ich in eine Polystyrolplatte mit 1 mm Dicke eine Bohrung im Durchmesser des Auspuffrohrs eingebracht, dann wurde ein Kragen mit einem rechteckigen Ansatz daraus mit Feile und Schere erzeugt. Das ist die Basis für die Auspuffklappe.

- Danach wurde passend zur Basis ein Deckel aus einer Polystyrolplatte mit 0,5 mm Dicke geformt und mit einer Zange leicht angewinkelt, um die offene Klappe darzustellen.

- Zunächst habe ich dann die Klappe mit Superkleber festgeklebt. Dies hat jedoch nicht den gewünschten Effekt gebracht, zwei der Klappen sind danach wieder abgefallen.

Als Lösung habe ich dann jede Klappe wie auf dem Foto zu sehen mit zwei 0,3 mm Bohrungen versehen und zwei Schraubenimitationen mit Schlüsselweite 0,6 mm eingedrückt. Durch diesen Formschluss halten die Auspuffklappen seitdem.

Die Scheibenwischer

Die verfügbaren Scheibenwischer waren zu klein für die großen Fenster, deshalb wurden Wischerblatt-Imitationen aus dünnen Polystyrolstücken nachgebildet. Die Scheibenwischer wurden danach mit schwarzem Seidenmattlack lackiert und die zusätzlich angebrachten Wischerblätter mit schwarzem Mattlack hervorgehoben. Der Einbau wurde dann mit Gel-Superkleber vorgenommen.

Die Sandkästen der drehgestelle

Bei der Ansicht von Originalbildern habe ich gesehen, dass wir die Sandkästen an den Drehgestellen fast übersehen hätten. Also - eine Bestellung bei DCC4you platziert und ein paar Tage später waren die Teile da.

Jetzt wird's interessant: Die Gussteile haben natürlich keine Anschlussleitung und das Sandrohr. Beide Öffnungen liegen nahe beieinander, trotzdem möchte ich die Leitungen natürlich lieber anlöten. Wie ich das gemacht und wie ich vermieden habe, dass die Teile beim Anlöten wieder abfallen, möchte ich euch zeigen. Vielleicht kann das ja jemand von euch mal brauchen.

Das Foto links zeigt die fertigen Sandkästen vor dem Lackieren.

Die Schwierigkeit nebeneinanderliegende kleine Teile an ein massives Gussteil anzulöten liegt in der Steuerung der Lötdauer und der Ableitung der Temperatur vom bereits angelöteten Teil.

Das Löten mit Flamme scheidet aufgrund der Nähe der Teile zueinander flach, ein Versuch ist fehlgeschlagen.

Das beste Gerät hierfür ist meiner Meinung nach der Widerstandslöter mit Fussschalter. Mit der nebenstehenden Einstellung von 60 % Stromstärke ist das Anlöten gelungen. Eine höhere Stromstärke erhitzt das Teil zu schnell und damit geht auch die daneben liegende Lötung wieder auf.

Ein bisschen spielt die Geometrie der Teile auch eine Rolle. Zum Glück ließ sich recht schnell die abgebildete Stellung finden.

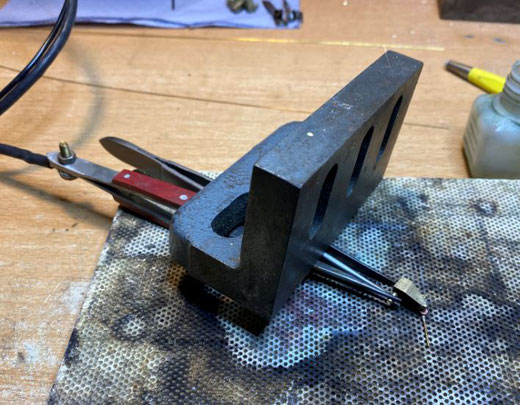

Hier nochmal ein größerer Ausschnitt des Aufbaus. Die Klemme/Pinzette mit dem Kabel ist der eine Pol des Lötgerätes, die andere ist eine Titanpinzette zum Halten des Bauteils. Damit nichts kippen kann, habe ich die beiden Klemmen mit dem Winkel beschwert. Danach habe ich folgenden Ablauf vorgenommen:

- Zuerst die Lötstellen und die Berührungsfläche der Masseklemme des Lötapparats mit dem Glasfaserradierer reinigen

- Teile zueinander legen und mit Lötwasser einstreichen

- Wie im obigen Bild zu sehen den "Lötkolben" an die Lötstelle halten, das Lötzinn bereithalten und mit dem Fussschalter nur solange Energie einleiten bis das Lot geschmolzen und verlaufen ist.

Damit ist die erste Hürde erst mal genommen.

Nun folgt die zweite Lötung:

Wichtig ist jetzt die Ableitung der Lötwärme vom bereits verlöteten Teil, deshalb wird diese Lötstelle mit einer Haarklammer abgeschirmt.

Die Vorbereitung der Lötstelle muss wie oben beschrieben erfolgen.

Nun kann die Pressluftleitung angelegt und ebenfalls mit einer Haarklammer in der Position fixiert werden.

Nun die Spitze des Lötkolbens auf die Verschraubung auflegen und wieder mit dem Fussschalter gut dosiert aktivieren. Da die zu verlötenden Teile relativ dünn sind, ist die Aussicht auf eine Lötung ohne Abfallen des Sandrohrs sehr groß. Ich will nicht verschweigen, dass ich zweimal zuviel Wärme eingeleitet habe und das Sandrohr wieder abgefallen ist. Dann muss man eben noch mal von vorne beginnen.

Soweit der kleine Ausflug in das Löten mit dem Widerstandslöter. Ich bin sicher dass auch der eine oder andere unter uns Modellbauern mit dem normalen Lötkolben zum gleichen Ziel kommt, den habe ich aber zugegebenermaßen nicht so gut im Griff wie den Widerstandslöter oder die Flamme.

Nachtrag: Da wir die Sandkästen leider erst nach dem Lackieren der Drehgestelle als fehlend identifiziert haben, musste ich die Teile mit Gel-Superkleber an den Drehgestellen befestigen.

Griffstangen und Türklinken

Abgesehen vom zweiten Motor, dessen Auspuffrohre, die Luftfilter und der Kardanwelle gibt es jetzt eigentlich nur noch die Griffstangen und die Türklinken anzubringen. Darüber berichte ich in diesem Kapitel.

Die Griffstangen bestehen aus 0,8 mm Neusilberdraht, die Türgriffe aus 0,5 mm Neusilberdraht. Der Vorteil bei der Verwendung von Neusilber liegt in der nicht notwendigen Nachbehandlung durch Lackieren. Die Teile können gleich so bleiben wie sie sind.

Durch die Einfräsungen an den Türen für die Teile ist das Setzen der Bohrungen für die Griffstangen und Türgriffe recht einfach. Die Türgriffe sind so wie am Original oben umgebogen, allerdings sieht man das kaum.

Ursprünglich hatte ich für die Türgriffe eine komplexere Lösung mit Blechstreifen und als Achse einen 0,5 mm Niet vorgesehen, das sah aber nicht so gut aus wie die einfachere Drahtlösung!

Trittbretter für das Gepäckabteil

Zum Gepäckabteil führen auf jeder Seite ein Trittbrett mit zwei Stufen. Das Anbringen dieser Trittbretter am Wagenkasten wie im Original ist wegen des ausschwenkenden Drehgestells nicht möglich. Also habe ich mich mit der Lösung an die Großserienmodelle gehalten und die Trittbretter am Drehgestell befestigt. Das Bild links zeigt die gelöteten Trittbretter.

Die folgenden Bilder zeigen die Befestigung am Drehgestell und die Trittbretter am fertigen Modell.

Mit dem Einbau der Trittbretter sind alle Anbauteile am Triebwagen angebracht.

Kommentar schreiben